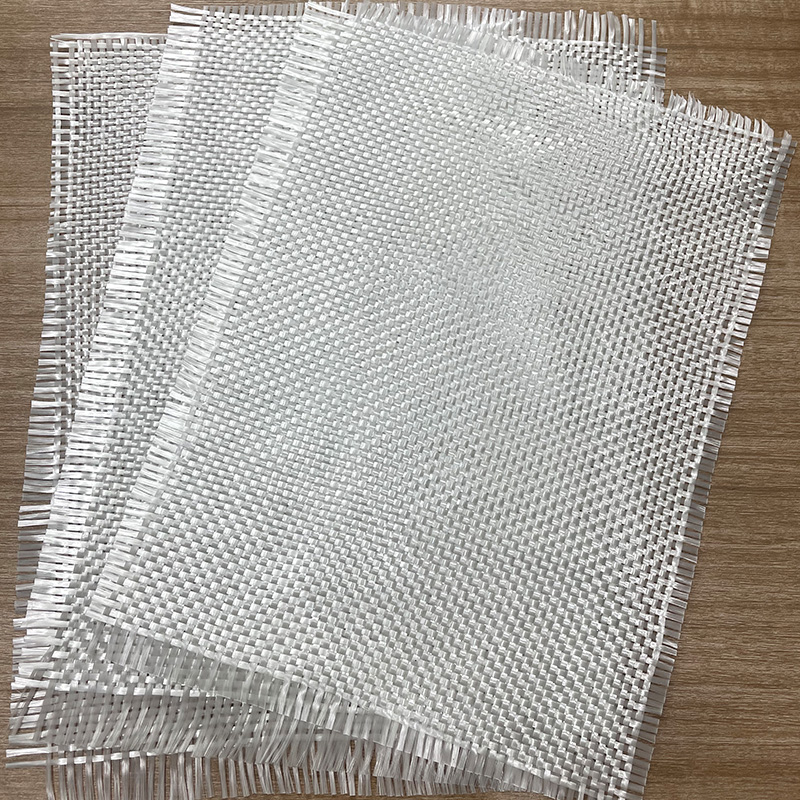

1. Valitse oikea lasikuituraaka-aine

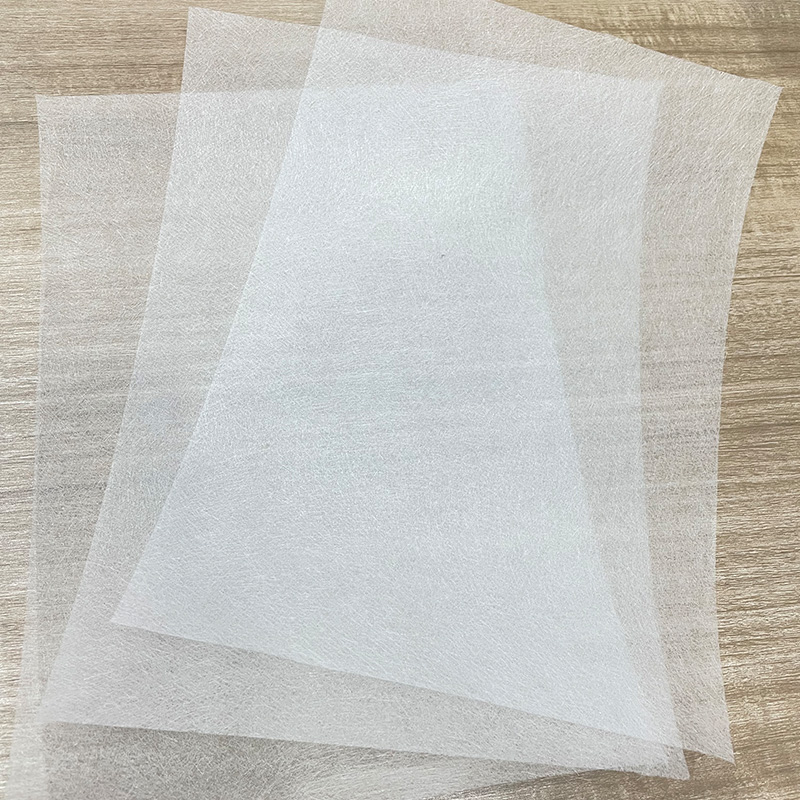

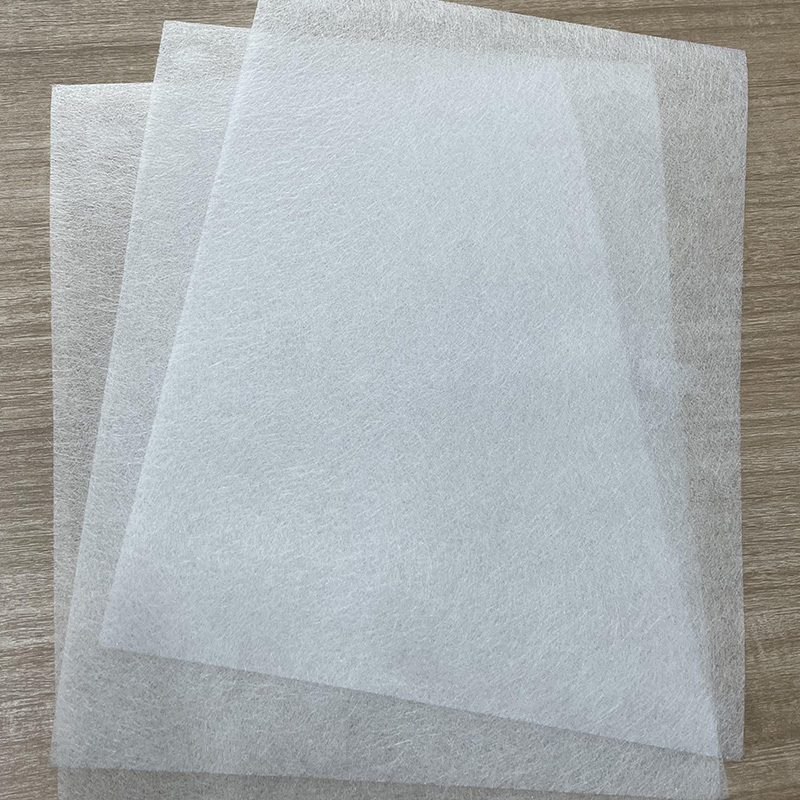

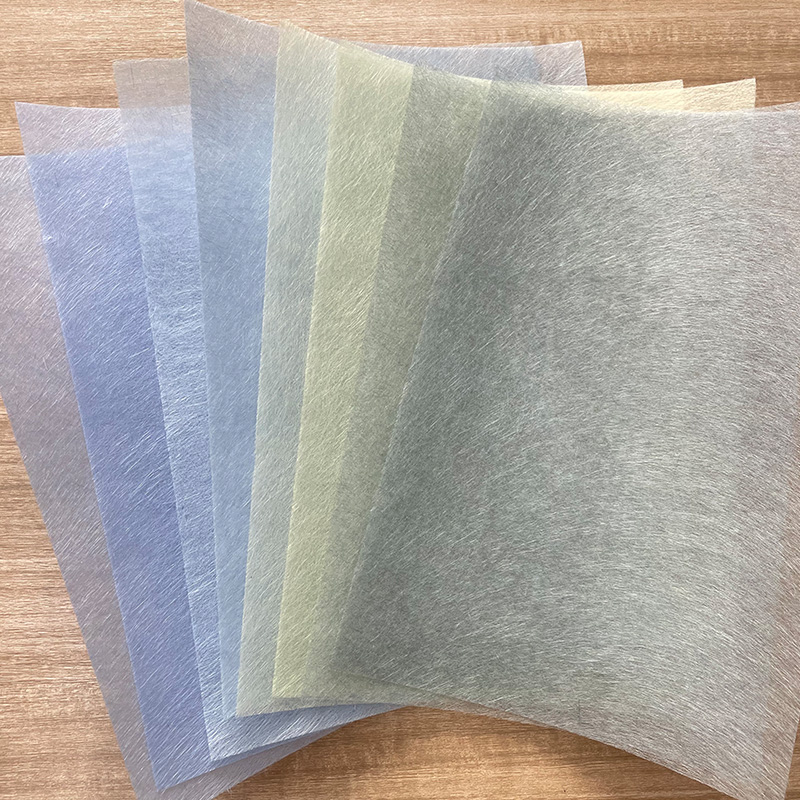

Laatu Lasikuitukudosmatto on perusta kuitukankaiden lujuuden määrittämiselle. Korkealaatuisten lasikuituraaka-aineiden käyttö voi tuottaa tuotteita, joilla on suurempi vetolujuus ja vetolujuus. Tavallisia lasikuitutyyppejä ovat E-lasikuitu, C-lasikuitu ja S-lasikuitu, joista E-lasikuitu on yleisimmin käytetty tyyppi hyvän mekaanisen lujuutensa ja korkean lämpötilan kestävyyden vuoksi.

Raaka-aineita valittaessa on huomioitava seuraavat seikat:

Kuidun halkaisija ja pituus: Mitä hienompi kuidun halkaisija, sitä pienempi kuitujen välinen rako, mikä voi tarjota tasaisemman lujuusjakauman. Toisaalta lasikuiduilla, joiden kuitupituus on kohtalainen, voidaan saavuttaa parempia yhteenkutoutumisvaikutuksia käsittelyn aikana, mikä lisää lujuutta entisestään.

Pintakäsittely: Pintakäsittely, kuten fluoraus ja silanointi, voivat lisätä lasikuitujen tarttumista matriisiin ja parantaa sen tarttumislujuutta hartsilla tai muilla komponenteilla, mikä parantaa kokonaislujuutta.

2. Optimoi kuitujen levitys- ja järjestelyrakenne

vahvuus Lasikuitukudosmatto ei riipu vain yksittäisen kuidun laadusta, vaan myös kuitujen järjestelyrakenteesta. Lasikuidun levitysmenetelmällä ja suunnalla on suuri vaikutus kuitukangaskankaiden mekaanisiin ominaisuuksiin.

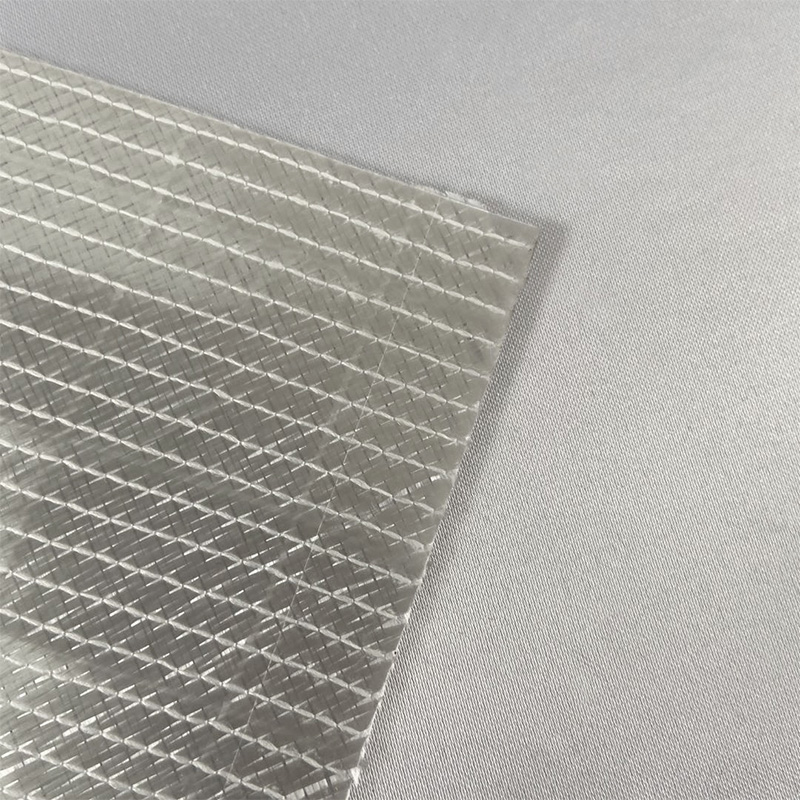

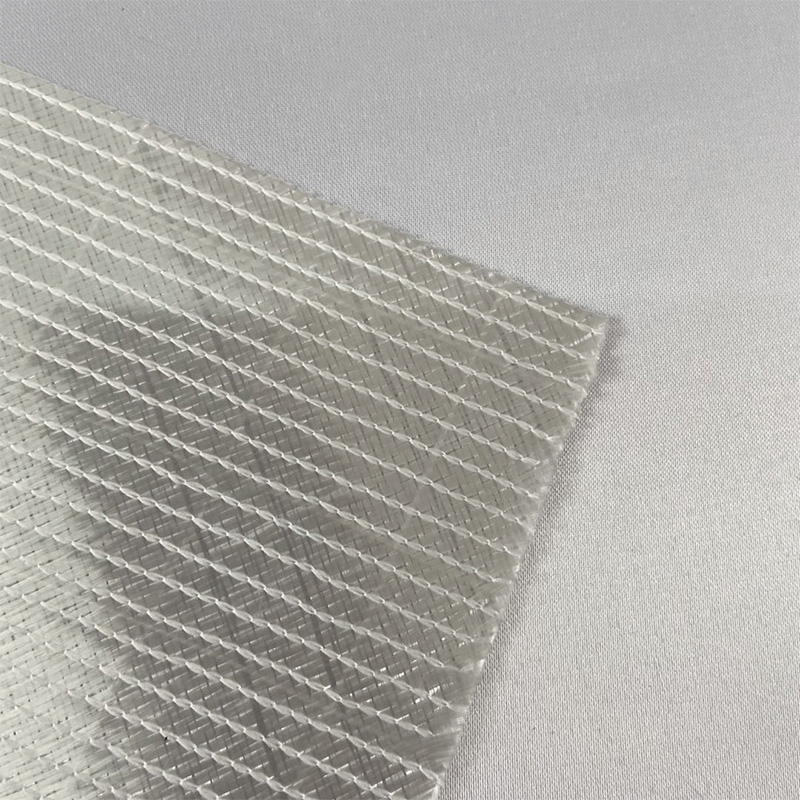

Suunnattu asennus: Säätämällä kuitujen suunnattua järjestelyä kuitukankaiden vetolujuutta voidaan parantaa merkittävästi. Yleisesti ottaen kuitujen asettaminen päävoiman suuntaa pitkin (kuten pituus- tai poikittaissuuntaan) voi parantaa vetolujuutta kyseisessä suunnassa.

Monikerroksinen pinoaminen: Kun otetaan käyttöön monikerroksinen rakenne, yleistä vetolujuutta ja repäisylujuutta voidaan parantaa porrastamalla kuitukerroksia (kuten asettamalla eri kulmiin). Tämä rakenne voi hajottaa voiman kaikkiin suuntiin, mikä parantaa kuitukangasten kokonaislujuutta.

Tiheyden säätö: Mitä suurempi on lasikuitukankaan tiheys, sitä vahvempi kuitujen välinen kudosaste ja sitä suurempi lujuus. Säätämällä kuitujen tiheyttä voidaan parantaa tehokkaasti sen vetolujuutta ja repäisylujuutta.

3. Paranna hartsin kyllästysvaikutusta

Lasikuitukudosmatto se on yleensä yhdistettävä hartsin tai muiden matriisimateriaalien kanssa sen mekaanisten ominaisuuksien parantamiseksi. Hartsin kyllästysvaikutus vaikuttaa suoraan kuitukankaan lujuuteen. Valmistusprosessin aikana hartsin tyyppi, kyllästysaste ja kovetusprosessi vaikuttavat suuresti lopputuotteen lujuuteen.

Hartsivalinta: Valitsemalla hartsityyppejä, joilla on erinomaiset mekaaniset ominaisuudet ja korkea lujuus, kuten epoksihartsi, polyesterihartsi tai styreenipohjainen hartsi, voidaan parantaa huomattavasti kuitukankaiden lujuutta. Esimerkiksi epoksihartsilla on korkea sidoslujuus, ja se voi parantaa kuidun ja matriisin välistä sidosta, mikä parantaa kuitukankaan kokonaislujuutta.

Hartsikyllästys: Hartsikyllästysvaikutus riippuu kuitukankaan pintakäsittelystä ja kyllästysajasta. Riittävällä hartsikyllästyksellä voidaan varmistaa, että lasikuitu peittyy tasaisesti, vähentää kuitujen välisiä rakoja ja parantaa lujuutta. Valmistusprosessin aikana hartsin läpäisevyyttä voidaan parantaa säätämällä kyllästysaikaa ja lämpötilaa, jotta varmistetaan tiivis sidos kuidun ja hartsin välillä.

Kovetusprosessi: Kovettumislämpötila ja kovettumisaika ovat avaintekijöitä, jotka vaikuttavat hartsin suorituskykyyn. Hartsin kovetusprosessin aikana hartsin molekyyliketjut käyvät läpi silloitusreaktioita sen lujuuden ja kovuuden parantamiseksi. Kovetusprosessia optimoimalla, esimerkiksi käyttämällä sopivaa lämpötilakäyrää, voidaan parantaa hartsin kovuutta sekä lasikuidun ja hartsin välistä sidoslujuutta.

4. Säädä lämpötilaa ja kosteutta tuotantoprosessin aikana

Lämpötila ja kosteus vaikuttavat merkittävästi lasikuitukankaan lujuuteen. Tuotantoprosessin aikana sopivien lämpötila- ja kosteusolosuhteiden hallinta auttaa parantamaan kuitukankaiden lujuutta.

Lämpötilan säätö: Liian korkea tai liian matala lämpötila vaikuttaa lasikuidun suorituskykyyn, erityisesti hartsin kovetusprosessin aikana. Liian alhainen lämpötila saattaa aiheuttaa sen, että hartsi ei ole täysin kovettunut, kun taas liian korkea lämpötila voi vahingoittaa lasikuitua. Varmista tuotantoprosessin aikana, että tuotantoympäristön lämpötila on sopiva, yleensä sitä on säädettävä tietyllä alueella hartsin parhaan kovettumisvaikutuksen varmistamiseksi.

Kosteuden hallinta: Liiallinen kosteus voi saada lasikuidun imemään kosteutta ja vaikuttaa sen fysikaalisiin ominaisuuksiin. Erityisesti lasikuidun kuivaus- ja esikäsittelyvaiheessa liiallinen kosteus voi vaikuttaa kuidun levitys- ja kovettumisprosessiin ja sitten vaikuttaa lopputuotteen lujuuteen. Siksi tuotantoprosessin aikana tulee varmistaa kuiva ympäristö.

5. Vahvistusaineiden ja täyteaineiden lisääminen

Lasikuitumaton lujuuden parantamiseksi voidaan lisätä joitain vahvistus- tai täyteaineita tuotantoprosessin aikana. Nämä lisäaineet voivat parantaa lasikuidun komposiittiominaisuuksia ja parantaa entisestään sen lujuutta ja kestävyyttä.

Vahvistus: Esimerkiksi nanomateriaalien, hiilikuitujen tai muiden erittäin lujien kuitujen lisääminen voi parantaa tehokkaasti kuitukankaiden lujuutta, varsinkin kun on tarpeen parantaa vetolujuutta, puristuslujuutta tai lämmönkestävyyttä, lujiteaineiden lisääminen voi merkittävästi parantaa tuotteen suorituskykyä.

Täyte: Täyteaineet, kuten talkkijauhe, mineraalijauhe jne., voivat lisätä lasikuitukuitukankaiden tiheyttä ja paksuutta, mikä parantaa niiden puristus- ja taivutuskestävyyttä. Kohtuullinen täyteainesuhde voi parantaa kuitukankaiden lujuutta ja vähentää kustannuksia jossain määrin.

6. Jälkihoito- ja vahvistusprosessi

Lasikuitumattomatin tuotannon päätyttyä sen lujuutta voidaan parantaa entisestään jälkikäsittelyprosesseilla.

Lämpökäsittely: Lasikuitujen sidosvoimaa voidaan edelleen parantaa asianmukaisilla lämpökäsittelyprosesseilla (kuten kuumapuristus, kuumapaistaminen jne.). Lämpökäsittelyprosessi voi edistää hartsin silloitusta ja kovettumista ja parantaa entisestään lasikuitukankaan lujuutta ja vakautta.

Tiivistysprosessi: Puristamalla kuitukangas kuitujen välisiä rakoja voidaan pienentää, tiheyttä voidaan lisätä ja lujuutta voidaan parantaa. Tiivistetyn kuitukankaan pinta on tasaisempi ja sillä on paremmat mekaaniset ominaisuudet.