Miksi hiilikuituhuovasta tulee ensisijainen valinta tehokkaille materiaaleille eri aloilla

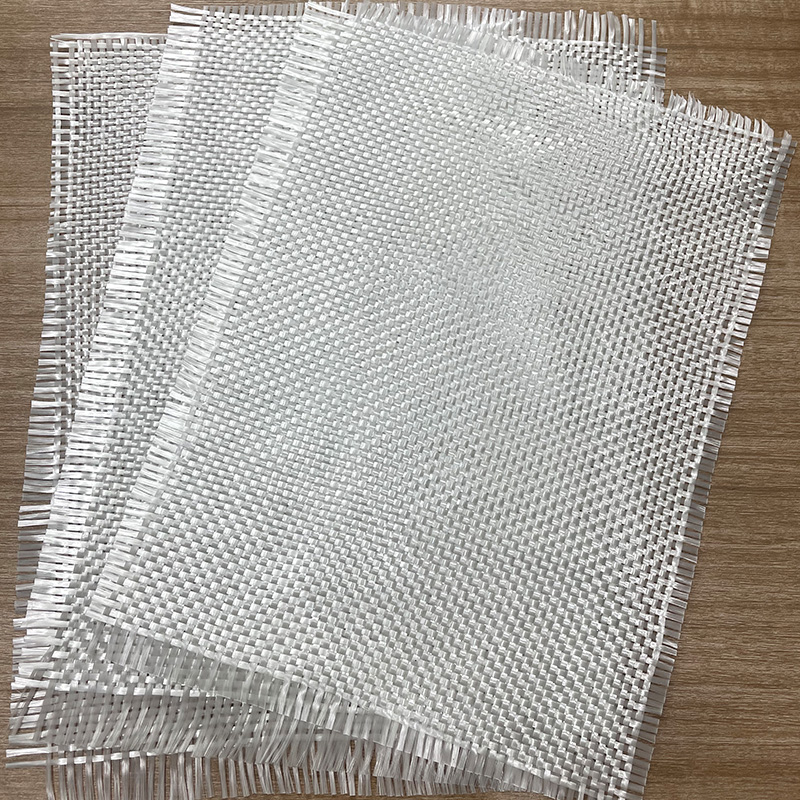

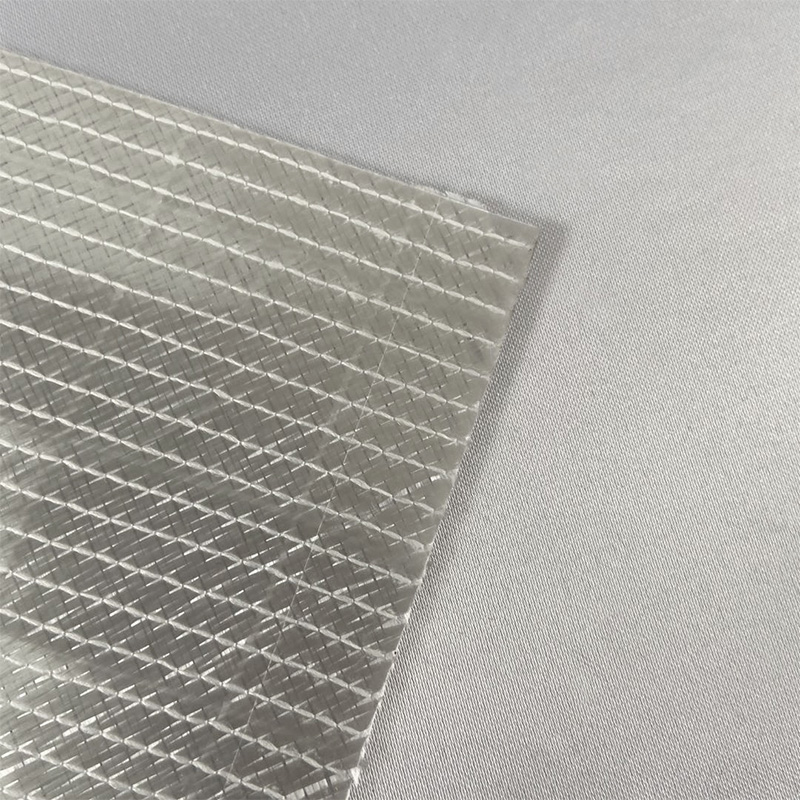

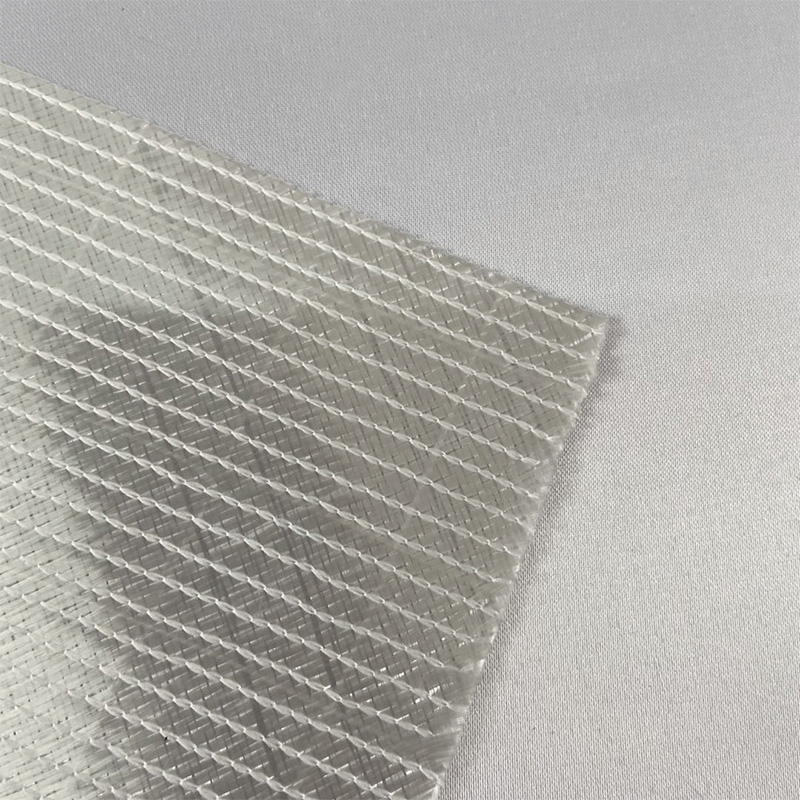

Hiilikuituhuopa Kevyt, korkean lämpötilan kestävyyden ja korkean lujuuden yhdistelmäominaisuuksineen on tullut keskeinen vaihtoehto perinteisille materiaaleille ympäristönsuojelussa, energiassa, ilmailussa ja muilla aloilla. Sen keskeiset edut johtuvat sen ainutlaatuisesta rakenteesta ja koostumuksesta: huokoinen verkosto, joka muodostuu epäsäännöllisesti yhteen kudottuista hiilikuiduista, ei ainoastaan säilytä itse hiilikuitujen suurta lujuutta (vetolujuus jopa 3000 MPa tai enemmän), vaan sillä on myös erinomainen ilmanläpäisevyys ja adsorptio huokoisuutensa ansiosta (yleensä 40-80 %). Painolla mitattuna hiilikuituhuovan tiheys on vain 1,6-2,0 g/cm³, alle neljännes teräksen tiheydestä, mutta silti se kestää yli 2000 ℃ lämpötiloja, mikä ylittää huomattavasti metallimateriaalien lämmönkestävyysrajan. Tämä ominaisuus tekee siitä sopivan korkeiden lämpötilojen suodatussovelluksiin (kuten teollisuusuunin savukaasujen käsittelyyn), joissa se kestää korkeita savukaasulämpötiloja ja sieppaa hiukkasia huokoisen rakenteensa kautta. Energia-alalla akkuelektrodialustana käytettynä se voi täyttää samanaikaisesti johtavuuden ja elektrolyytin läpäisevyyden tarpeet. Lisäksi hiilikuituhuovalla on erittäin vahva kemiallinen stabiilisuus ja se tuskin reagoi happojen tai emästen kanssa muutamaa voimakasta hapettimia lukuun ottamatta, mikä tekee siitä sopivan pitkäaikaiseen käyttöön syövyttävissä ympäristöissä. Verrattuna vaihtoehtoisiin materiaaleihin, kuten lasikuituhuopaan, sillä on parempi väsymiskestävyys ja se on vähemmän alttiina haurastumiselle ja murtumiselle toistuvan rasituksen jälkeen, joten sillä on korvaamaton asema huippuluokan sovelluksissa, jotka vaativat sekä suorituskykyä että pitkäikäisyyttä.

Hiilikuituhuovan tehokkuuden testaus ja käyttö korkean lämpötilan savunsuodatuksessa

Korkean lämpötilan savunsuodatusskenaarioissa, kuten teollisuusuuneissa ja jätteenpoltossa, hiilikuituhuovan suodatusteho ja stabiilisuus on varmistettava standardoiduilla testeillä. Yleisesti käytetty testausmenetelmä on "korkean lämpötilan savukaasusimulaatiokoe": kiinnitetään 5-10 mm paksu hiilikuituhuopanäyte suodatinlaitteeseen, tuodaan simuloituja savukaasuja sisältäviä hiukkasia, joiden halkaisija on 0,1-10 μm (lämpötila asetettu 800-1200 ℃), mittaa virtausnopeus 1,5-2 tuntia suodatuksen jälkeen ja suodatuksen jälkeen 1,5-2 jatkuvasta suodatuksesta. Hyväksytty standardi on, että yli 0,3 μm:n hiukkasten suodatusteho on ≥99 % ja suodatusvastuksen lisäys ei ylitä 30 % alkuperäisestä arvosta. Käytännön sovelluksissa käsittelymenetelmät on valittava savukaasukoostumuksen mukaan: happamia kaasuja (kuten rikkihapposumua) sisältäville savukaasuille tulisi käyttää silaanikäsiteltyä hiilikuituhuopaa parantamaan korroosionkestävyyttä pintaa modifioimalla; öljymäisiä hiukkasia sisältävissä skenaarioissa huopakappale tulee käsitellä hydrofobisella pinnoitteella huokosten tukkeutumisen välttämiseksi. Asennuksen aikana hiilikuituhuovasta on tehtävä laskostettuja suodatinpusseja suodatusalueen lisäämiseksi ja ilmanvastuksen pienentämiseksi. Suodatinpussien väliin on jätettävä 10–15 cm:n etäisyys savukaasujen tasaisen kulun varmistamiseksi. Käytön aikana korkean lämpötilan takaisinpuhalluspuhdistus (käyttäen 200-300 ℃ paineilmaa käänteiseen tyhjennykseen) tulee suorittaa 3-6 kuukauden välein pintaan kiinnittyneiden hiukkasten poistamiseksi ja suodatustehokkuuden vakauden ylläpitämiseksi.

Hiilikuituhuovan ja lasikuituhuovan välisen korroosionkestävyyden vertaileva analyysi

Ero korroosionkestävyyden välillä hiilikuituhuovan ja lasikuituhuovan välillä heijastuu pääasiassa kemiallisessa stabiilisuudessa ja ympäristöön sopeutumiskykyyn, ja valinnan tulee perustua käyttöskenaarion väliaineominaisuuksiin. Happamissa ympäristöissä (kuten teollisuuden jäteveden käsittelyssä pH 2-4) hiilikuituhuovalla on merkittäviä etuja: sen pääkomponentti on hiili, jolla on vahva kemiallinen inertisyys. Pitkäaikaisessa kosketuksessa hapettamattomien happojen, kuten kloorivetyhapon ja rikkihapon, kanssa painohäviö on alle 1 % vuodessa, kun taas lasikuituhuopa (sisältää piidioksidia) syöpyy hapon vaikutuksesta pii-happisidoksesta johtuen, painohäviö on 5-8 % vuodessa ja pinnassa näkyy liitua. Emäksisessä ympäristössä (kuten savukaasujen rikinpoistojärjestelmissä, joiden pH on 10-12) näiden kahden korroosionkestävyys on suhteellisen samanlainen, mutta hiilikuituhuovalla on parempi haurastumisenestokyky – lasikuituhuopa menettää sitkeystään vähitellen vahvan alkalin pitkäaikaisen vaikutuksen vaikutuksesta ja on altis murtumaan ulkoisen voiman vaikutuksesta, kun taas mekaanisen kuidun mekaaninen ominaisuus säilyy 8 %. Fluorideja sisältävissä ympäristöissä (kuten jätekaasukäsittely alumiinitehtaan elektrolyyttikennoissa) hiilikuituhuovan sietokyky on paljon parempi kuin lasikuituhuovan, koska fluoridi-ionit reagoivat lasissa olevan piin kanssa muodostaen piifluoridikaasua, mikä johtaa materiaalin hajoamiseen, kun taas hiilikuitu ei reagoi sen kanssa. Lisäksi orgaaniset liuottimet (kuten tolueeni ja asetoni) eivät juurikaan vaikuta hiilikuituhuopaan, kun taas lasikuituhuovan hartsipinnoite voi liueta, mikä johtaa löysään rakenteeseen.

Avainkohdat hiilikuituhuopa-akkuelektrodialustojen käsittely- ja leikkausteknologiassa

Käsiteltäessä hiilikuituhuopaa akkuelektrodin substraateiksi, leikkaustarkkuus ja pintakäsittely vaikuttavat suoraan elektrodin suorituskykyyn, mikä edellyttää prosessin yksityiskohtien tiukkaa valvontaa. Hiilikuituhuopa on esikäsiteltävä ennen leikkaamista: aseta se tasaisesti ympäristöön, jonka lämpötila on 20–25 ℃ ja kosteus 40–60 %, 24 tunnin ajaksi materiaalin sisäisen jännityksen poistamiseksi ja vääntymisen välttämiseksi leikkauksen jälkeen. Leikkaukseen tulee käyttää laserleikkauskoneita, joiden laserteho on 50-80W ja leikkausnopeus 50-100mm/s. Tällä menetelmällä voidaan välttää mekaanisen leikkauksen aiheuttama reunakuitujen irtoaminen, ja samalla leikkuureuna sulaa välittömästi korkeassa lämpötilassa, jolloin muodostuu tasainen tiivistetty reuna, mikä vähentää kuidun epäpuhtauksien irtoamista myöhemmässä käytössä. Leikkauskokovirhe tulee hallita ±0,1 mm:n sisällä, erityisesti laminoiduissa akuissa käytettäville alustoille. Liiallinen kokopoikkeama johtaa huonoon elektrodien kohdistukseen ja vaikuttaa lataus-purkaustehokkuuteen. Leikkauksen jälkeen tarvitaan pintaaktivointikäsittely: liota hiilikuituhuopa 5%-10 % typpihappoliuokseen, käsittele 60℃ 2 tuntia, ota pois ja huuhtele deionisoidulla vedellä neutraaliksi. Kuivauksen jälkeen pinnan hydroksyyliryhmien lukumäärää voidaan lisätä yli 30 %, mikä lisää sidosvoimaa elektrodiaktiivisilla materiaaleilla. Käsitelty substraatti tulee pinnoittaa elektrodeilla 48 tunnin kuluessa, jotta vältetään pintaaktiivisuuden heikkeneminen pitkäaikaisen altistuksen vuoksi.

Hiilikuituhuovan eristekerroksen paksuuden laki vaikutus lämpöeristyksen vaikutukseen

Kun hiilikuituhuopaa käytetään korkean lämpötilan laitteiden eristekerroksena, sen paksuuden ja lämmöneristysvaikutuksen välinen suhde on epälineaarinen ja se on suunniteltava tieteellisesti laitteen käyttölämpötilan mukaan. Alueella huoneenlämpötilasta 500 ℃:iin lämmöneristysvaikutus paranee merkittävästi paksuuden kasvaessa: kun paksuus kasvaa 5 mm:stä 20 mm:iin, lämmönjohtavuus laskee 0,05 W/(m·K) arvoon 0,02 W/(m·K) ja lämmöneristyskyky kasvaa 60 %, koska lisääntynyt paksuus pidentää huokoisen takakerroksen lämmönsiirtopolkua ja pidentää lämmönjohtavuuden staattista polkua. Kun lämpötila ylittää 800 ℃, paksuuden vaikutus lämmöneristysvaikutukseen heikkenee – kun 20 mm:stä 30 mm:iin nostetaan, lämmönjohtavuus laskee vain 5% -8%, koska lämpösäteilystä tulee päälämmönsiirtomuoto korkeissa lämpötiloissa ja yksinkertaisesti paksuuden lisäämisellä on rajallinen vaikutus säteilylämmön siirtymisen vähentämiseen. Käytännön sovelluksissa komposiittirakenteet on valittava työskentelylämpötilan mukaan: yksi kerros hiilikuituhuopaa voidaan käyttää alle 500 ℃, paksuus 10-15 mm; 800-1200 ℃:ssa vaaditaan "hiilikuituhuopaheijastavan kerroksen" komposiittirakenne, eli jokainen 10 mm:n hiilikuituhuopa on sovitettu heijastavaan alumiinifolioon, joka käyttää heijastuskerrosta lämpösäteilyn estämiseen. Tällä hetkellä 20-25 mm:n kokonaispaksuus voi saavuttaa ihanteellisen vaikutuksen, ja liiallinen paksuus lisää laitteen kuormitusta. Asennuksen aikana on varmistettava, että eristekerros on saumaton, 5-10 mm limitys saumoissa ja kiinnitetty lämpöä kestävillä lankaompeleilla, jotta kuumaa ilmaa ei pääse tunkeutumaan rakojen läpi.

Toteutusmenetelmät hiilikuituhuovan lujuuden parantamiseksi kemiallisen käsittelyn avulla

Hiilikuituhuovan lujuuden parantamiseksi kemiallisen käsittelyn avulla on tarpeen ottaa käyttöön kyllästys-kovetusprosessi kokonaisrakenteen vahvistamiseksi, tavoitteena heikko sidosvoima sen kuitujen välillä. Yleisesti käytetty menetelmä on hartsikyllästyskäsittely: valitse korkeita lämpötiloja kestävä epoksihartsi (lämmönkesto ≥200℃), sekoita siihen kovetusaineen kanssa suhteessa 10:1, lisää sopiva määrä asetonia laimentaaksesi viskositeetiksi 500-800 mPa·s, upota se täysin alipaineiseen ympäristöön ja kuivaa hiilikuitu. (-0,09 MPa) 30 minuutin ajan varmistaakseen, että hartsi tunkeutuu kokonaan huokosiin. Ota se pois ja purista telalla säätääksesi hartsipitoisuuden 30-40 %:iin huovan painosta (ylimäärä lisää painoa, kun taas riittämätön rajoittaa vahvistavaa vaikutusta), esikoveta se sitten uunissa 120℃ 1 tunnin ajan ja kuumenna 180℃ kovettumista varten 2 tuntia, jotta rakenne tiivistyy 2 tunnin ajan, sitoa hiilikuidut. Tämän käsittelyn jälkeen hiilikuituhuovan vetolujuutta voidaan lisätä 50-80%, ja repeytymiskestävyys paranee huomattavasti. Suurempaa lujuutta vaativissa skenaarioissa voidaan käyttää hiilinanoputkimuunnoskäsittelyä: liota hiilikuituhuopa hiilinanoputkidispersioon (pitoisuus 0,5%-1%), suorita ultraäänikäsittely 30 minuuttia, jotta hiilinanoputket kiinnittyvät kuidun pintaan, sitten hiiltyi 800 ℃:ssa 1 tunnin ajan inertin kaasun suojassa. Hiilinanoputket muodostavat kuitujen välille "siltarakenteen", parantaen entisestään lujuutta säilyttäen samalla materiaalin korkean lämpötilan kestävyyden. Käsitellylle hiilikuituhuopalle on tehtävä lujuustesti sen varmistamiseksi, että vetolujuus on ≥50 MPa ja täyttää rakenteelliset laakerointivaatimukset.