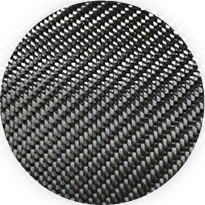

Hiilikuitukankaan ammattimainen käyttö autojen korjauksessa

Aloilla high-end autojen korjaus ja suorituskyvyn muuttaminen, soveltaminen hiilikuitu kangas on yleistynyt koko ajan. Sitä ei käytetä vain ulkonäön koristeluun, vaan useammin rakenteellisena vahvistusmateriaalina. Kun ajoneuvon koripaneelit, puskurit tai sisäiset rakenneosat halkeilevat tai vaativat paikallista vahvistusta, hiilikuitukangas tarjoaa kevyen ja lujan ratkaisun. Korjausprosessissa tyypillisesti hiotaan ja puhdistetaan vaurioitunut alue huolellisesti, minkä jälkeen levitetään useita kerroksia esikyllästettyä hiilikuitukangasta. Puristuksen ja kovetuksen jälkeen korjatun alueen lujuus voi jopa ylittää alkuperäisen materiaalin. Tämä tekniikka ei ainoastaan korjaa vaurioita, vaan myös parantaa osan suorituskykyä jossain määrin, mikä täyttää kilpa- ja korkean suorituskyvyn muunneltujen autojen vaatimukset, jotka tavoittelevat äärimmäistä keveyttä ja jäykkyyttä.

Avain onnistuneeseen liimaukseen: Epoksihartsin ja hiilikuitukankaan yhteistyömysteeri

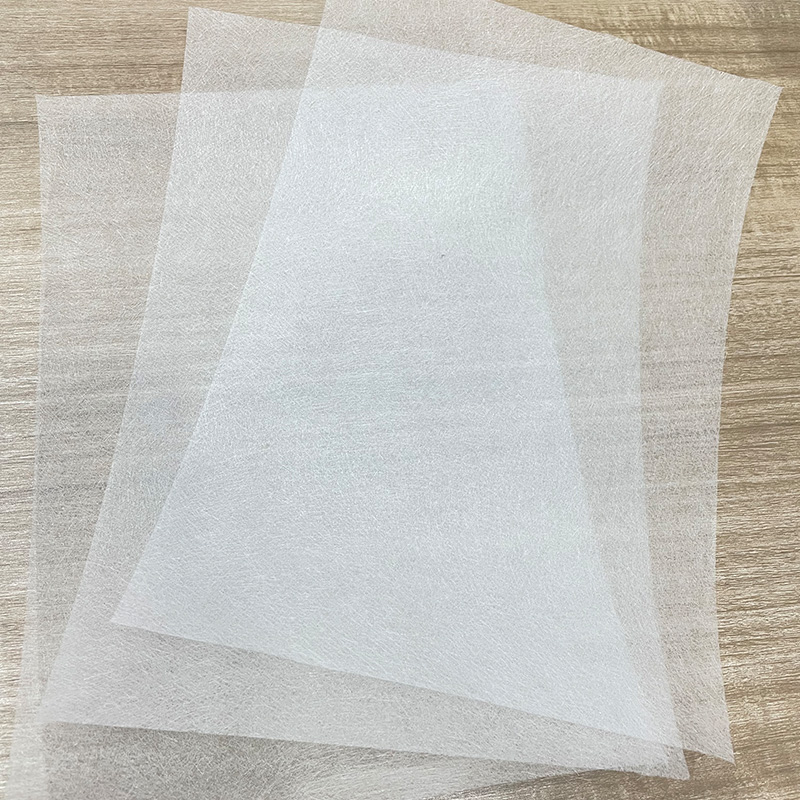

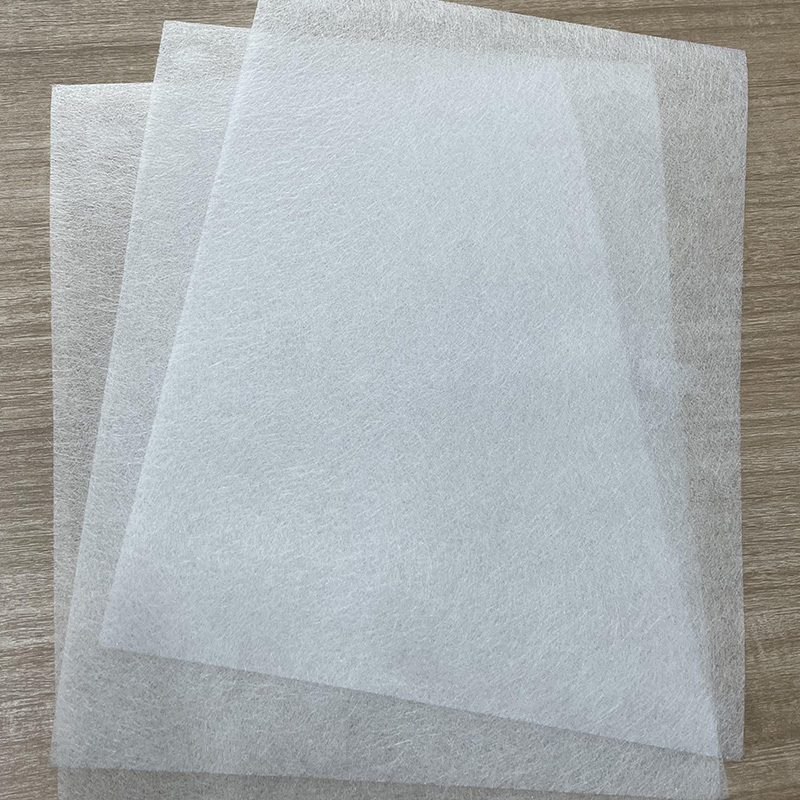

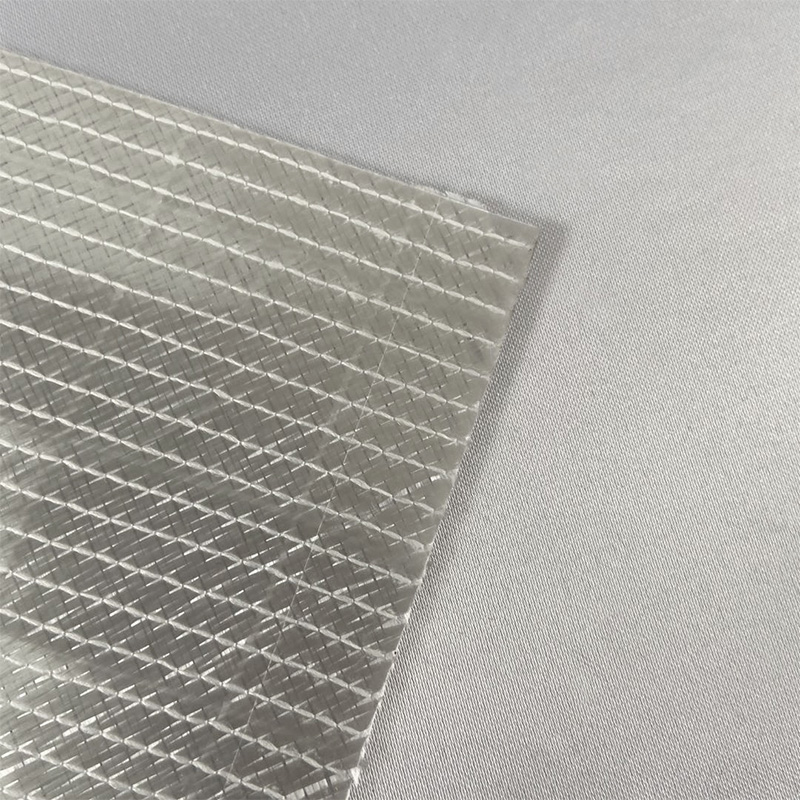

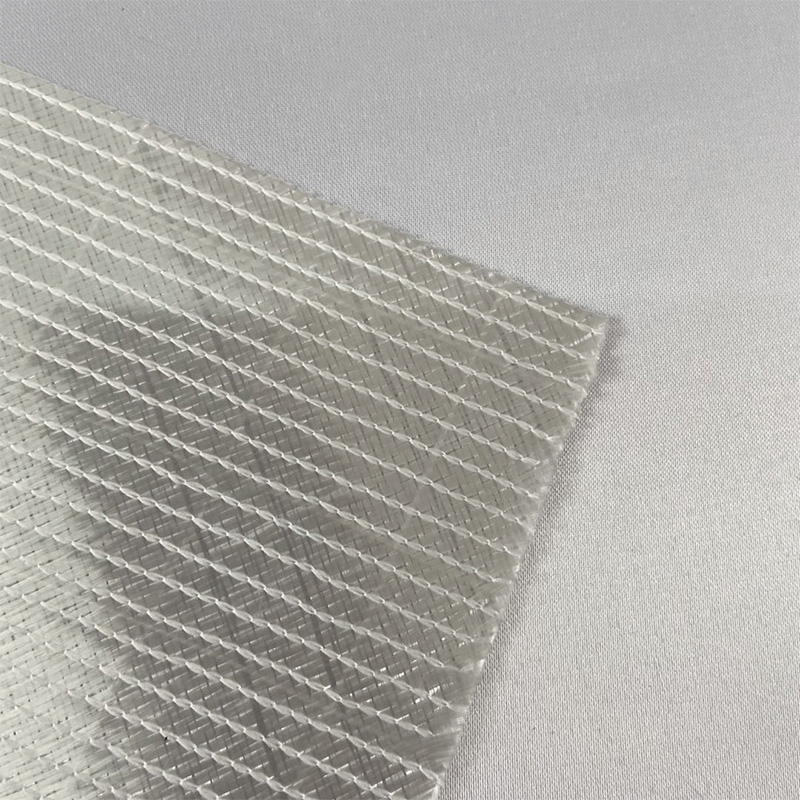

Vaikka hiilikuitukankaalla itsessään on erittäin suuri lujuus, sen on käytettävä epoksihartsia matriisina sitoakseen sen kokonaisuudeksi ja siirtääkseen kuormia. Tämä prosessi tunnetaan komposiittimateriaalien muovauksena. Epoksihartsin valinta on ratkaisevan tärkeää; sillä on oltava alhainen viskositeetti, hyvä kostuvuus ja viime kädessä korkea lujuus ja sitkeys. Oikea hartsin ja kovettimen sekoitussuhde on edellytys kovettumisreaktion täydellisen etenemisen varmistamiseksi; mikä tahansa poikkeama voi johtaa lopputuotteeseen, joka on tahmeaa, hauraaa tai lujaa. Hartsin levitysprosessi vaatii kärsivällisyyttä ja taitoa. On tärkeää varmistaa, että jokainen kuitutouvi on täysin kapseloitu hartsiin, samalla kun yrität välttää liiallisten ilmakuplien muodostumista, koska nämä kuplat voivat muodostua jännityksen keskittymispisteiksi, mikä heikentää valmiin tuotteen yleistä suorituskykyä.

Pintojen esikäsittelyn keskeiset vaiheet

Jokainen onnistunut liimaus alkaa täydellisestä pinnan valmistelusta. Korjattavan tai lujitettavan alustan pinta on puhdistettava perusteellisesti öljyn, pölyn ja kosteuden poistamiseksi. Tätä seuraa karhennus, joka tehdään tyypillisesti hiekkapaperilla, mikä paitsi lisää liimauspinta-alaa, myös tarjoaa mekaanisia lukituskohtia. Joillekin sileille ei-metallisille tai metallisille pinnoille voidaan tarvita erityisiä pohjusteita epoksihartsin ja alustan välisen kemiallisen sidoksen parantamiseksi. Pinnan esikäsittelyn laiminlyönti tai virheellinen suorittaminen johtaa suoraan hiilikuitukerroksen irtoamiseen alustasta, jolloin koko vahvistus- tai korjausprojekti epäonnistuu.

Parhaat käytännöt hartsin sekoittamiseen ja levittämiseen

Kun sekoitat epoksihartsia ja kovetinta, käytä puhtaita astioita ja sekoitustikkuja ja punnitse komponentit tarkasti tuoteohjeissa määritellyn suhteen mukaisesti. Sekoituksen tulee olla hidasta ja perusteellista, raapimalla astian reunoja ja pohjaa tasaisen sekoittumisen varmistamiseksi. Prosessi kestää yleensä kahdesta kolmeen minuuttia. Seoksen annetaan seistä hetken sekoittamisen jälkeen auttaa ilmakuplia poistumaan. Levityksen aikana harjaa ensin ohut kerros hartsia valmistetun alustan päälle pohjamaaliksi. Aseta sitten valmiiksi leikattu hiilikuitukangas päälle. Hartsiin kastetulla harjalla tai telalla paina ja harjaa asteittain kankaan keskustasta ulospäin pakottaen hartsin tunkeutumaan kuituihin ja poistamaan jääneet ilmakuplat. Toista tämä prosessi, kunnes haluttu määrä kerroksia on saavutettu.

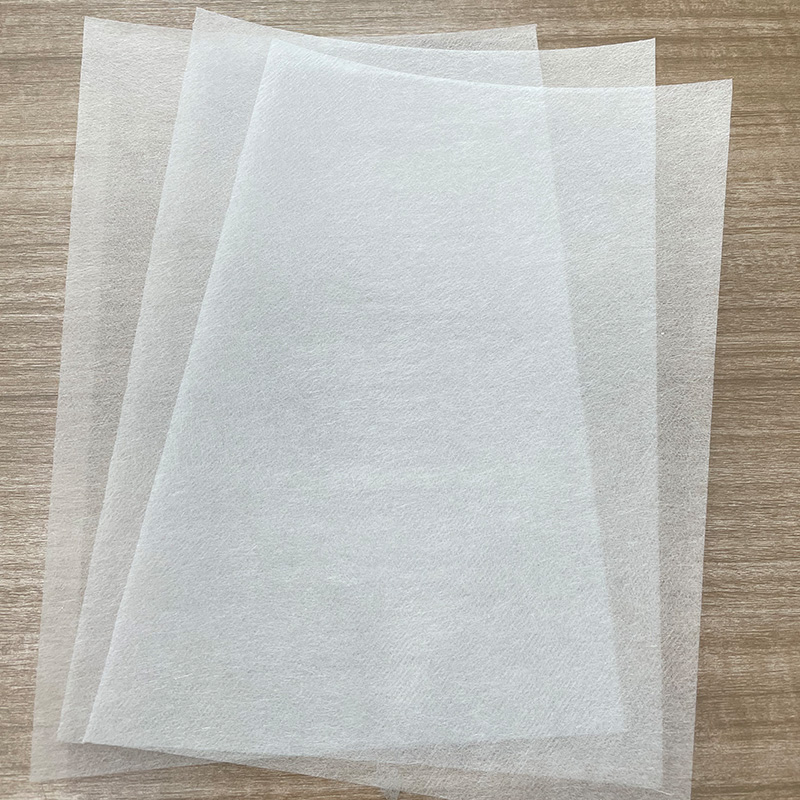

Oikean materiaalin valinta: hiilikuitukankaan paino- ja paksuusparametrien tulkitseminen

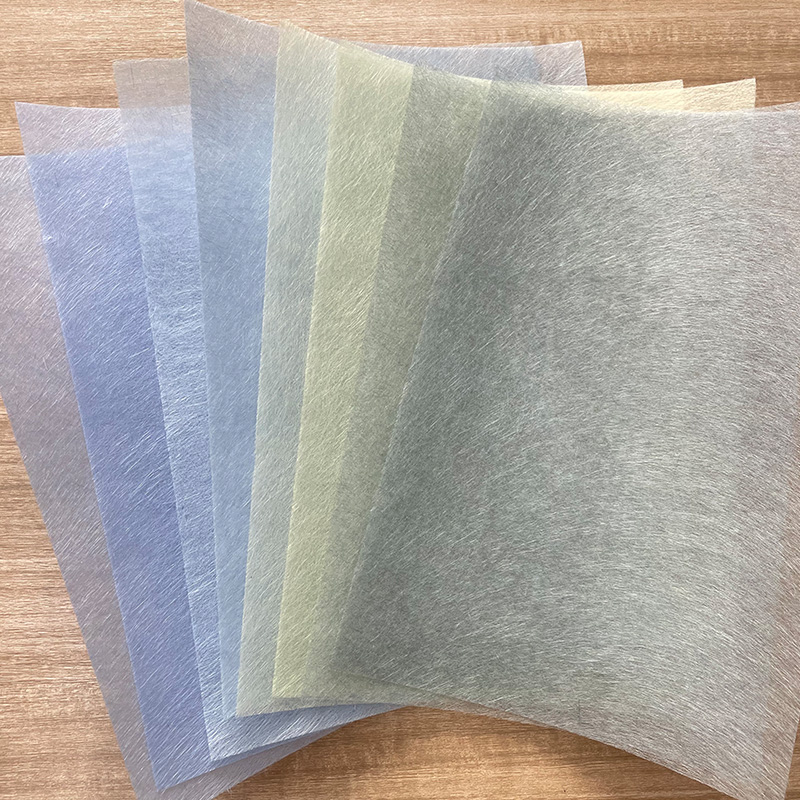

Hiilikuitukankaan tekniset tiedot ilmoitetaan yleensä sen painolla pinta-alayksikköä kohden (pinta-alapaino, esim. 200 g/m², 300 g/m²) ja kudostiheydellä. Pinta-alapaino vaikuttaa suoraan valmiin tuotteen paksuuteen ja käytetyn materiaalin määrään; suurempi pintapaino tarkoittaa paksumpaa kangasta ja vahvempaa kerrosta kohti. Valinta edellyttää lujuusvaatimusten, painorajoitusten ja käyttömukavuuden tasapainottamista. Osien, joissa on monimutkaisia käyriä tai jotka vaativat useita kerroksia, pienempi pinta-alapainoinen kangas on helpompi mukauttaa ja vähemmän rypistyä. Tasaisille pinnoille tai projekteille, joissa etusijalla on tehokkuus, voidaan valita suurempi pinta-alapainoinen kangas kerrosten määrän vähentämiseksi. Näiden parametrien ymmärtäminen auttaa tekemään taloudellisimman ja tehokkaimman valinnan projektin erityistarpeiden perusteella.

Teollisuuden ulkopuolella: hiilikuitukankaan potentiaalin tutkiminen luovissa tee-se-itse-projekteissa

Hiilikuitukankaan käyttö ulottuu paljon teollisuuden ulkopuolelle; se on tullut lukemattomien harrastajien ja taiteilijoiden työpajoihin. Sen ainutlaatuinen musta kudottu rakenne ja futuristinen teknologinen tuntu tekevät siitä ihanteellisen materiaalin yksilöllisten esineiden luomiseen. Hiilikuitukangas tarjoaa vankan perustan luovuuden toteuttamiselle droonien kehysten vahvistamisesta ja kevyiden mallin osien valmistamisesta ainutlaatuisten puhelinkoteloiden, kannettavien tietokoneiden kuorien ja jopa taideveistosten ja huonekaluviilujen luomiseen. Tee-se-itse-prosessi mahdollistaa tekijöiden täyden hallinnan työnsä muodon ja yksityiskohtien suhteen ja kokea täydellisen luomisen ilon suunnittelusta valmiiseen tuotteeseen.

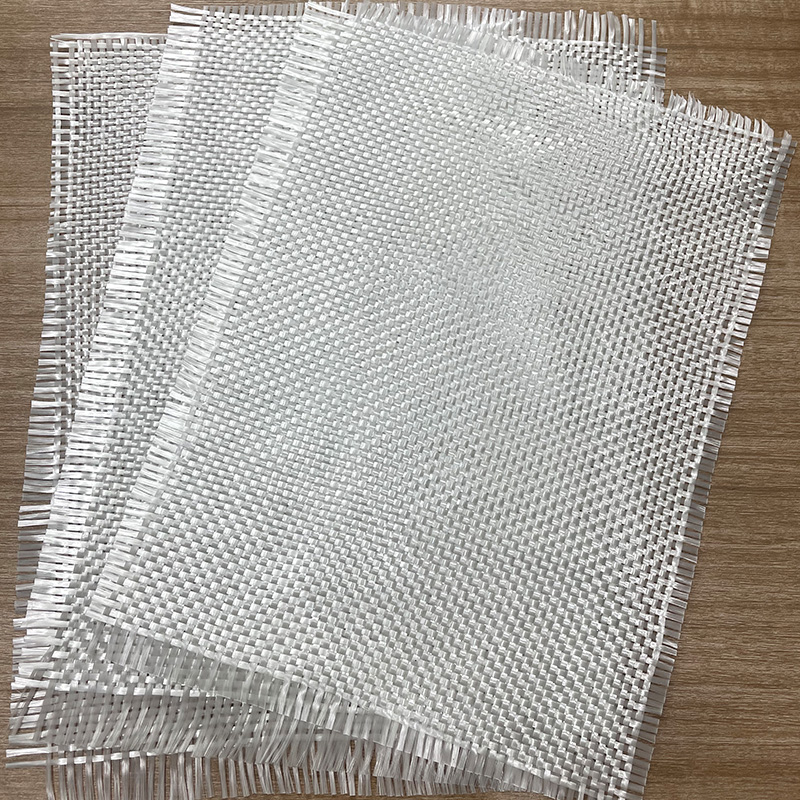

Käsitteiden selventäminen: olennainen ero hiilikuitukankaan ja hiilikuitutown välillä

Vaikka hiilikuitukankaalla ja hiilikuitutouvilla on sama alkuperä, niiden muodot ja käyttötarkoitukset eroavat merkittävästi. Hiilikuitukangas on hiilikuitufilamenteista kudottu arkkikangas, joka tarjoaa hyvän peittävyyden ja mahdollistaa sen, että se peittää helposti muotit tai työkappaleet, joten se sopii useimpiin pintavahvistusta vaativiin skenaarioihin. Hiilikuitutouvi puolestaan viittaa nippuun kudomattomia, yhdensuuntaisia jatkuvia hiilifilamentteja, jotka toimitetaan yleensä keloilla. Rouvia käytetään ensisijaisesti filamenttien käämitysprosesseihin, kuten putkien ja kaasupullojen valmistukseen, tai pultruusioprosesseihin profiilien luomiseksi. Sen kuitusuunta on hyvin kohdistettu, mikä tarjoaa erittäin suuren lujuuden yhteen suuntaan, mutta siitä puuttuu poikittainen vakaus.