Modernin teollisuuden ja teknologian laajalla alalla Lasikuitukangas , korkean suorituskyvyn ja monikäyttöisenä materiaalina, on tärkeässä roolissa. Ainutlaatuisten fysikaalisten ja kemiallisten ominaisuuksiensa ansiosta sitä on käytetty laajasti monilla teollisuudenaloilla, kuten rakentamisessa, ilmailuteollisuudessa, autoteollisuudessa ja kemikaaleissa.

Sulan lasin kuidutus: tekniikan ja luonnon täydellinen fuusio

Kaikki alkaa sulasta lasista. Tässä vaiheessa korkealaatuiset lasiraaka-aineet - mukaan lukien kvartsihiekka, kalkkikivi, boorihappo, sooda jne. - mitoitetaan huolellisesti ja lähetetään korkean lämpötilan uuniin. Korkeassa lämpötilassa nämä raaka-aineet sulavat vähitellen läpinäkyväksi ja kuumaksi lasinesteeksi. Tämä prosessi ei ainoastaan testaa tuotantolaitteiston korkeita lämpötiloja, vaan sillä on myös erittäin korkeat vaatimukset raaka-aineiden puhtaudelle ja suhteelle.

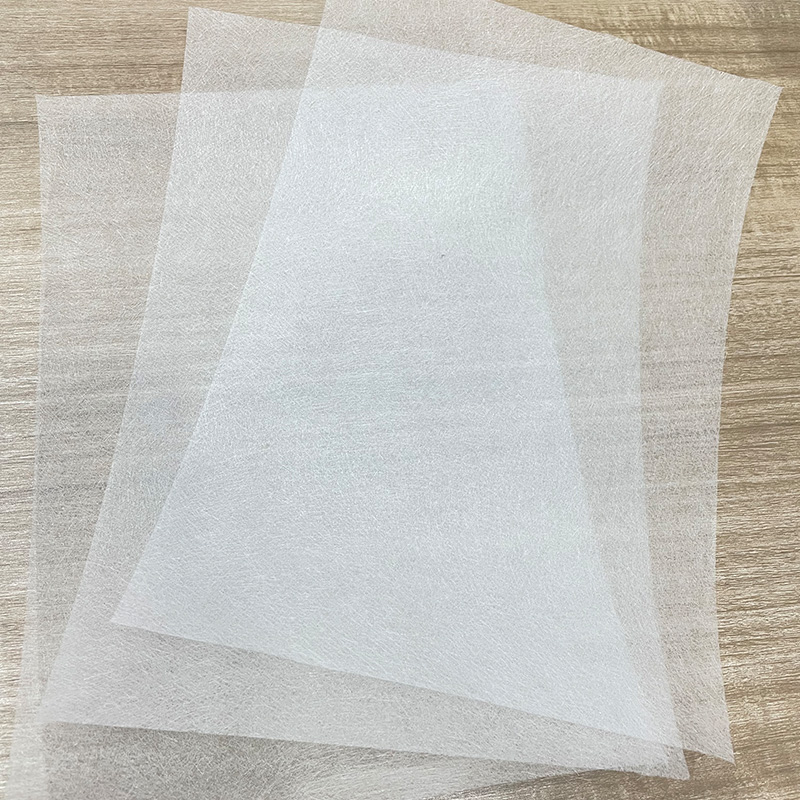

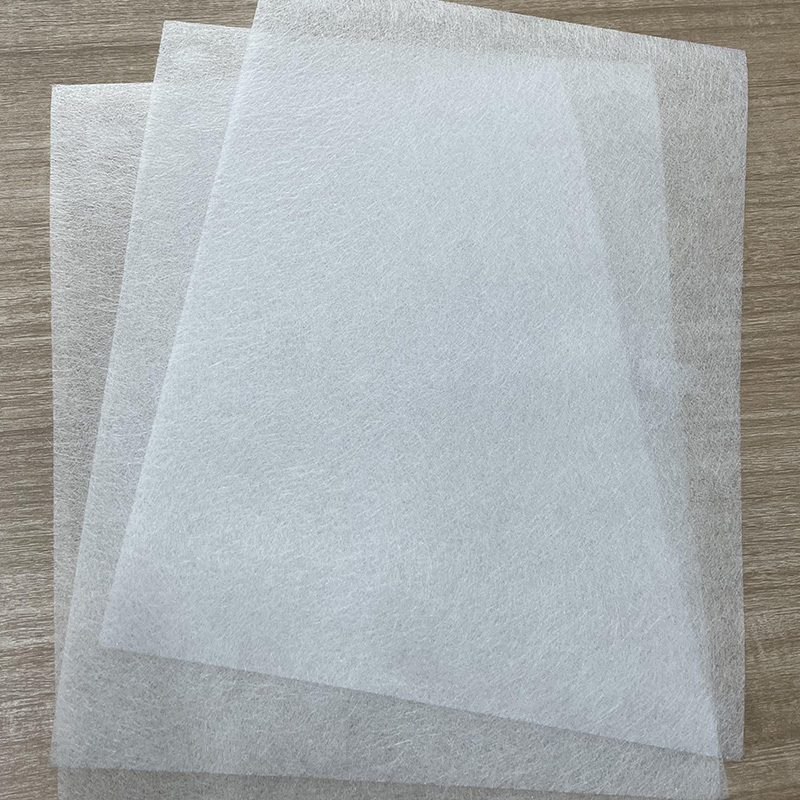

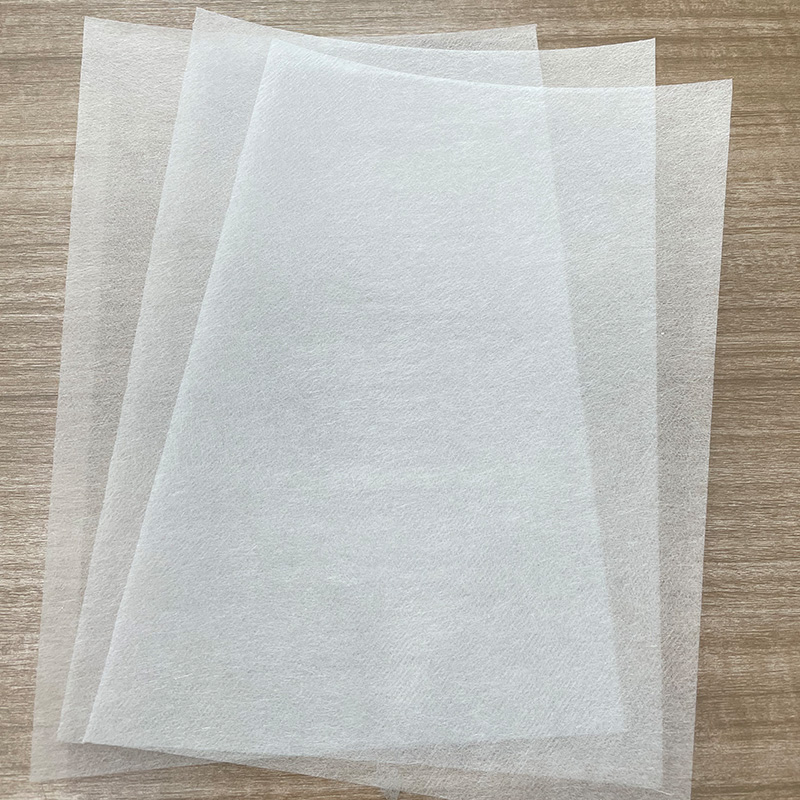

Sulan lasin neste kuidutetaan erityisen kehrän tai kehruun kautta. Spinneret käyttää korkeapainekaasua suihkuttaakseen sulan lasinesteen erittäin hienoiksi kuitufilamenteiksi, kun taas kehruukone heittää lasinesteen ulos keskipakovoimalla kuitujen muodostamiseksi. Nämä kuitufilamentit jäähtyvät ja jähmettyvät nopeasti poistuessaan kehruukoneesta tai kehruukoneesta muodostaen lasikuituja, joilla on tietty halkaisija ja pituus. Tässä prosessissa lasikuidun halkaisijaa, pituutta ja mekaanisia ominaisuuksia valvotaan tiukasti seuraavan lasikuitukankaan laadun ja suorituskyvyn varmistamiseksi.

Tekstiilien käsittely: tarkkuuskudonta

Kerättyjen lasikuitufilamenttien käsittely helpottuu öljykäsittelyn jälkeen. Öljyaine ei ainoastaan lisää kuitujen välistä voitelukykyä, vaan myös parantaa sen antistaattisia ominaisuuksia, mikä helpottaa myöhempää tekstiilin käsittelyä. Seuraavaksi nämä käsitellyt kuitufilamentit lähetetään tekstiilikoneeseen tarkkuuskudontakäsittelyä varten.

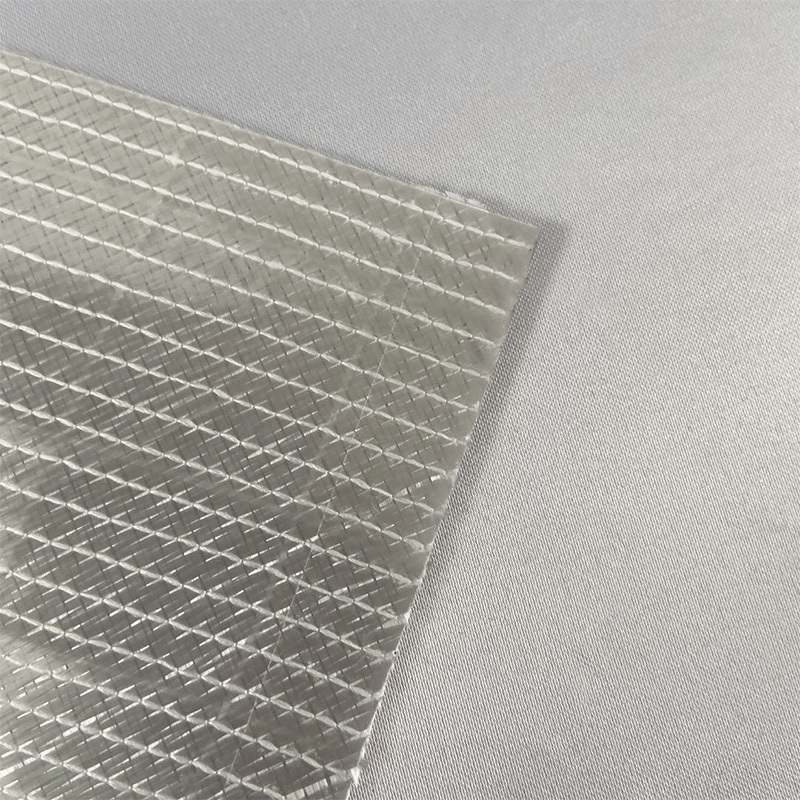

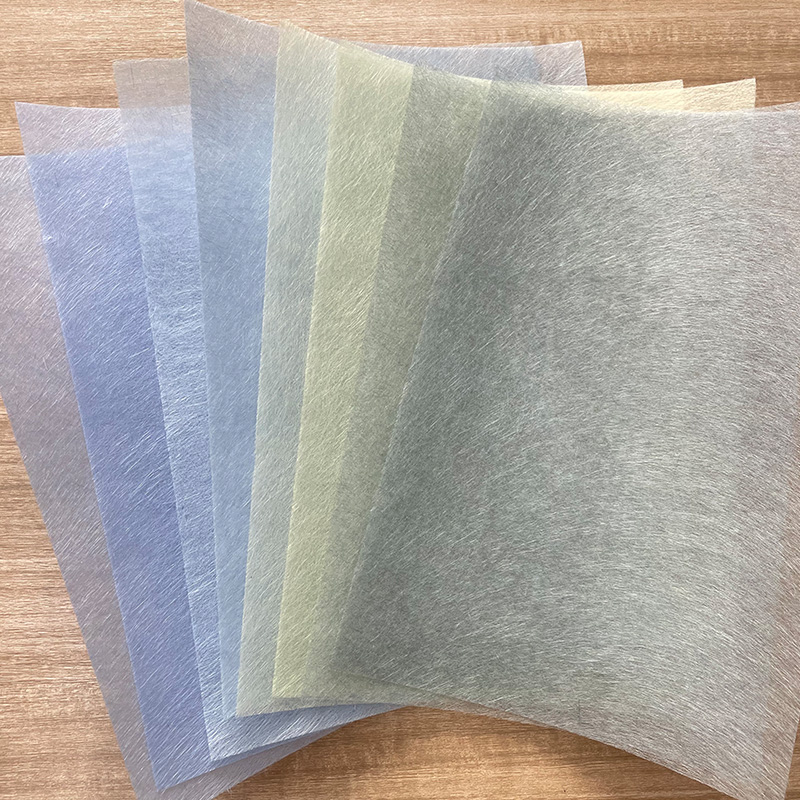

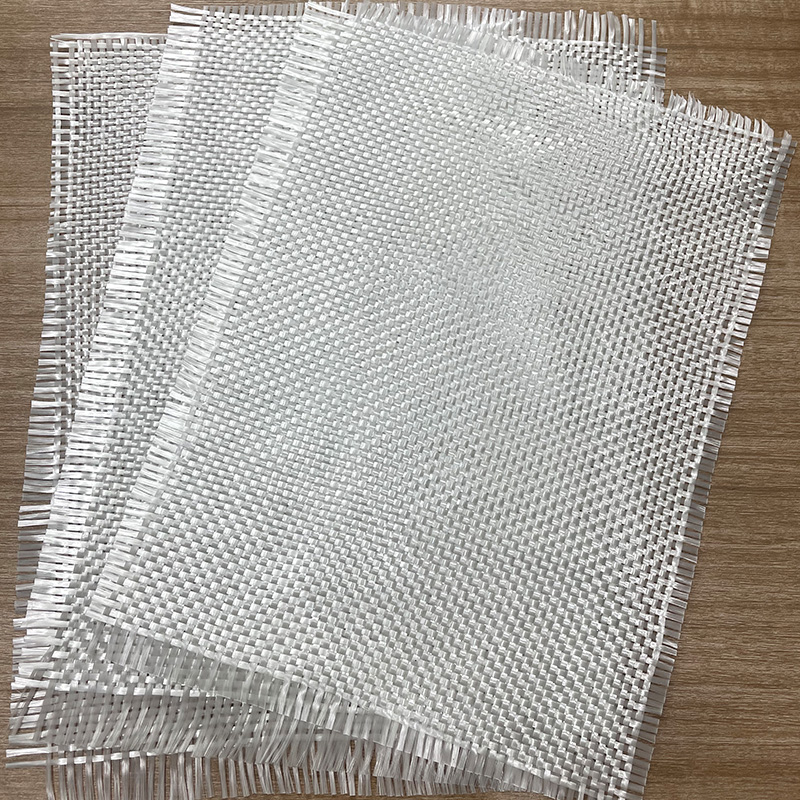

Kudontaprosessissa tuotteen eri tarpeiden mukaan kudottavaksi voidaan valita erilaisia kudoksia, kuten sileä, toimikas ja satiini. Tekstiilikone kutoo lasikuitufilamentit tiiviiksi ja yhtenäiseksi lasikuitukankaaksi monimutkaisilla mekaanisilla liikkeillä. Tässä prosessissa on välttämätöntä valvoa tarkasti parametreja, kuten kuidun kireyttä, tiheyttä ja kudontapisteitä, jotta varmistetaan lasikuitukankaan lujuus, kulutuskestävyys ja estetiikka.

Jälkikäsittely: keskeinen askel suorituskyvyn parantamiseksi

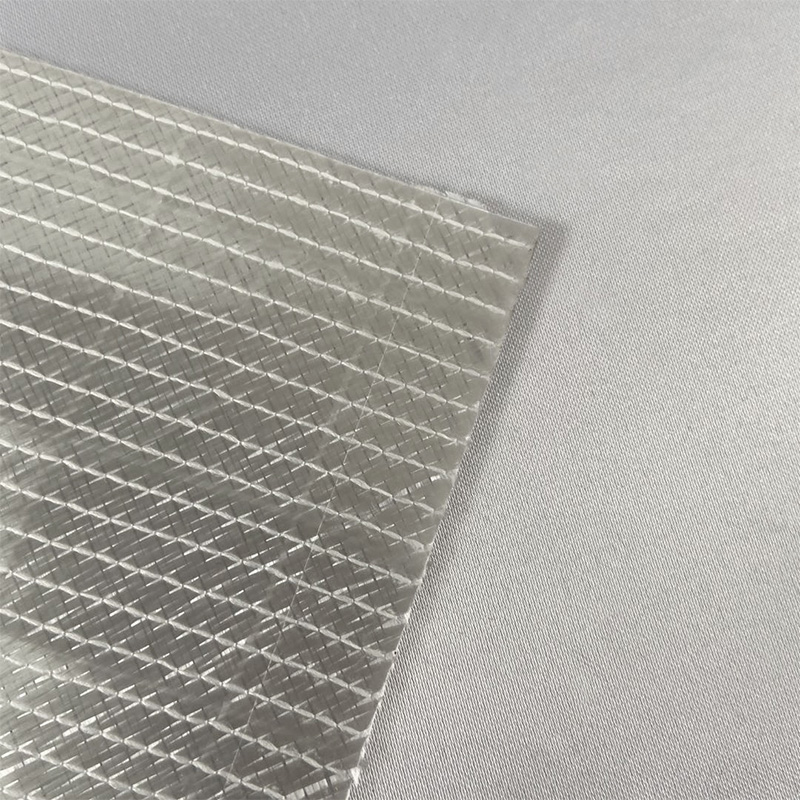

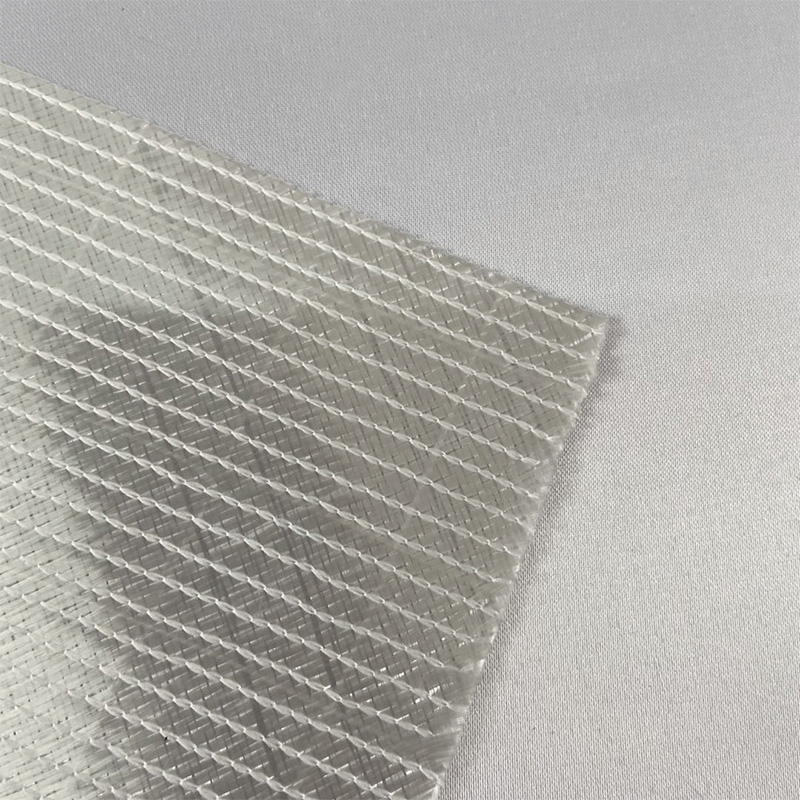

Valmis lasikuitukangas vaatii usein sarjan jälkikäsittelyprosesseja. Näitä prosesseja ovat pinnoitus, kuivaus, leikkaus ja kelaus. Päällystys on yksi tärkeimmistä tavoista parantaa lasikuitukankaan suorituskykyä. Päällystämällä kankaan pinnalle erityistä pinnoitemateriaalia lasikuitukankaan kulutuskestävyyttä, korroosionkestävyyttä ja palonkestävyyttä voidaan parantaa merkittävästi. Kuivausprosessi varmistaa, että pinnoite voidaan kiinnittää tiukasti kankaan pintaan muodostaen tiiviin suojakalvon.

Leikkaus ja kelaus ovat kaksi viimeistä valmistusprosessia Lasikuitukangas . Leikkausprosessi varmistaa tuotteen mittatarkkuuden ja muotovaatimukset; kun taas kelausprosessi helpottaa tuotteen varastointia ja kuljetusta. Tässä prosessissa valmiin tuotteen laatu on myös tarkastettava tiukasti, mukaan lukien ulkonäön tarkastus, koon mittaus ja suorituskykytestaus, jotta varmistetaan, että jokainen lasikuitukangasrulla täyttää vahvistetut laatustandardit ja asiakkaiden vaatimukset.

Sulasta lasista finaaliin Lasikuitukangas Tämä tuotantoprosessi ilmentää tieteen, tekniikan ja luonnon viisautta. Lasikuitukankaasta on tullut korvaamaton ja tärkeä materiaali nykyaikaisessa teollisuudessa erinomaisen suorituskyvyn, laajojen käyttömahdollisuuksien ja kestävän kehityksen potentiaalin ansiosta.